Die Schaufensterfiguren-Branche ist nicht nur in punkto Design kreativ. Ressourcenschonung steht seit Jahren weit oben auf der Agenda. Intensiv wird an der Weiterentwicklung von Materialien und Prozessen geforscht. Dabei spielen Kunststoffe nach wie vor die tragende Rolle.

Schaufensterfiguren sind im Modehandel nicht wegzudenken, sie sind der Eyecatcher beim Schaufensterbummel, verkaufsförderndes Stimulans und setzen Markenstatements. Ihre Designer sehen sich eher als Künstler, denn als Zulieferer der Modebranche. Doch aus welchen Materialien werden Schaufensterfiguren überhaupt hergestellt?

Die Glasfaser hat sich bewährt

“Superheroes” von Domagoj Mrsic, © Messe Düsseldorf

Entscheidend für die Wahl des Materials ist die Frage, welche Zielgruppe angesprochen und welches Preislevel bedient werden sollen. Das „traditionelles“ Repertoire reicht von glasfaserverstärkten Kunststoffen, Polyurethan, ABS und geblasenem Polystyrol bis hin zu Polyethylen, Polypropylen und Pappmaché. Susanne Oelmann, Geschäftsführerin von Brigitte Oelmann, der deutschen Exklusivvertretung des italienischen Figuren-Spezialisten Bonaveri, bringt die Verwendung beispielhaft auf den Punkt: „Für große Kampagnen sind Mannequins aus Polyethylen eine geeignete, da vergleichsweise kostengünstige Option. Bei Kleinserien mit hohem Individualitäts-Anspruch wird meistens Fiberglas der Vorzug gegeben.“ Dr. Josef Moch, Geschäftsführer des deutschen Unternehmens Moch-Figuren, der die Kunststoffmesse K in Düsseldorf regelmäßig besucht, um sich über neue Produktionsverfahren, Abformtechniken und Materialien zu informieren, erklärt: „Unsere Figuren zeichnen sich durch ihre leichte Anpassungsfähigkeit an Trends aus. Das setzt einfach handhabbare und veränderbare Produktionsformen wie die für Fiberglas voraus. Weltweit legt man die – üblicherweise mit Polyesterharz getränkten – Glasfasermatten von Hand in die Produktionsform ein und lässt sie darin aushärten. Andere Werkstoffe wie PP, PS oder ABS verlangen aufwändigere Produktionsformen, meist aus Metall.“

„Die Glasfaser wurde zwischenzeitlich zu Unrecht negativ beurteilt, nachdem in manchen Winkeln der Welt zum Teil illegal und ohne Schutz für die Belegschaft unter katastrophalen Bedingungen produziert wurde“, spielt Andreas Gesswein, CEO von Genesis Display, ebenfalls Deutschland, auf die Nachhaltigkeits-Diskussion an, die auch in dieser Branche intensiv und angesichts der komplexen Thematik nicht immer mit eindeutigen Ergebnissen geführt wird. Genesis Display hat Materialien und Prozesse zusammen mit dem Fraunhofer Institut auf den Prüfstand gestellt. „Dabei hat sich letztlich bestätigt, dass die Glasfaser, wenn sie ordnungsgemäß verarbeitet wird, für uns im Zusammenspiel mit Bioharz noch immer die beste Verbindung ist.“ Dr. Josef Moch verweist darauf, „dass Fiberglas zudem inzwischen vollkommen recycelbar ist, indem man es schreddert und das Granulat zur Verbesserung des ökologischen Fußabdrucks in der Zementherstellung einsetzt“.

Mannequin Design – eine echte Kunst, © Atelier Moch

Nichtsdestotrotz arbeitet auch Moch-Figuren „an einer Verminderung des Materialeinsatzes durch die Verwendung qualitativ höherwertiger Harze mit mehr Elastizität. Diese ermöglichen geringere Wandstärken“. Genesis Display produziert seine Figuren heute mit fast 50 Prozent Bioharz-Anteil. Andreas Gesswein macht aufmerksam: „Wir haben als weltweit erster Hersteller in Zusammenarbeit mit DuPont Tate & Lyle BioProducts ein Bioharz aus Maispflanzenresten eingesetzt, die nicht für (Tier-)Nahrung geeignet sind.“ Auch mit Naturfasern wie Kokos, Hanf, Baumwolle, Sisal, Bambus und Flachs wurde bereits getestet und produziert. „Positive Ergebnisse als Glasfaser-Alternative haben wir insbesondere mit Viskosefasern sowie recycelten Polyesterfasern erzielt.“ Standard bei Hans Boodt Mannequins aus den Niederlanden ist mittlerweile ein Bio Composit aus 53 Prozent Bioharz und 12 Prozent Fiberglas. Teils wird der Fiberglas-Anteil auch hier durch Jute und Co. ersetzt.

Den gesamten Lebenszyklus im Blick

Bonaveri Eco Mannequin_SKY lr von Armin Zogbaum, © Bonaveri

Bonaveri beauftragte die Polytechnische Hochschule Mailand, eine Lebenszyklusanalyse der gesamten Schaufensterfiguren-Produktion durchzuführen. „Dabei wurde deutlich, dass das Basismaterial die höchste Umweltrelevanz hat.“ In knapp vier Jahren Forschungsarbeit entstand daraufhin das biobasierte Polymer „BPlast“, das zu 70 Prozent aus einem zertifizierten Zuckerrohr-Derivat besteht und komplett biologisch abbaubar ist. „Bezogen auf den gesamten Lebenszyklus konnte der CO2-Footprint um 25,72 Prozent verbessert werden“, freut sich Susanne Oelmann und kündigt an: „Bonaveri forscht weiter an biologisch abbaubarem Kunststoff.“ Dr. Josef Moch hingegen lehnt den Einsatz von Biokunststoffen ab. Mit Verweis z.B. auf Veröffentlichungen namhafter Organisationen sieht er u.a. Risiken für die Nährstoffkreisläufe, Grundwasser und Boden. Zustimmung indes erntet Susanne Oelmanns Satz: „Kunststoff ist und bleibt für die Serienfertigung das Material der Wahl.“

Das sieht man auch bei Hans Boodt so, wo ebenfalls immer wieder neue Wege beschritten werden und u.a. mit Granulaten aus der Schuhproduktion gearbeitet oder mit Kaffeesatz experimentiert wird. Für Polyester wurde ein geschlossener Kreislauf aufgebaut. Das geschredderte Material wird 1:1 wieder für die Produktion neuer Figuren genutzt. Hans Boodt nimmt seine Figuren generell zurück und hat sowohl ein „End of Life“- als auch ein „Second-Life-Program“ realisiert. Moch-Figuren hat tausenden gebrauchten Mannequins bereits mit aufgefrischten Gesichtern und Lackierungen ein neues Leben verschafft.

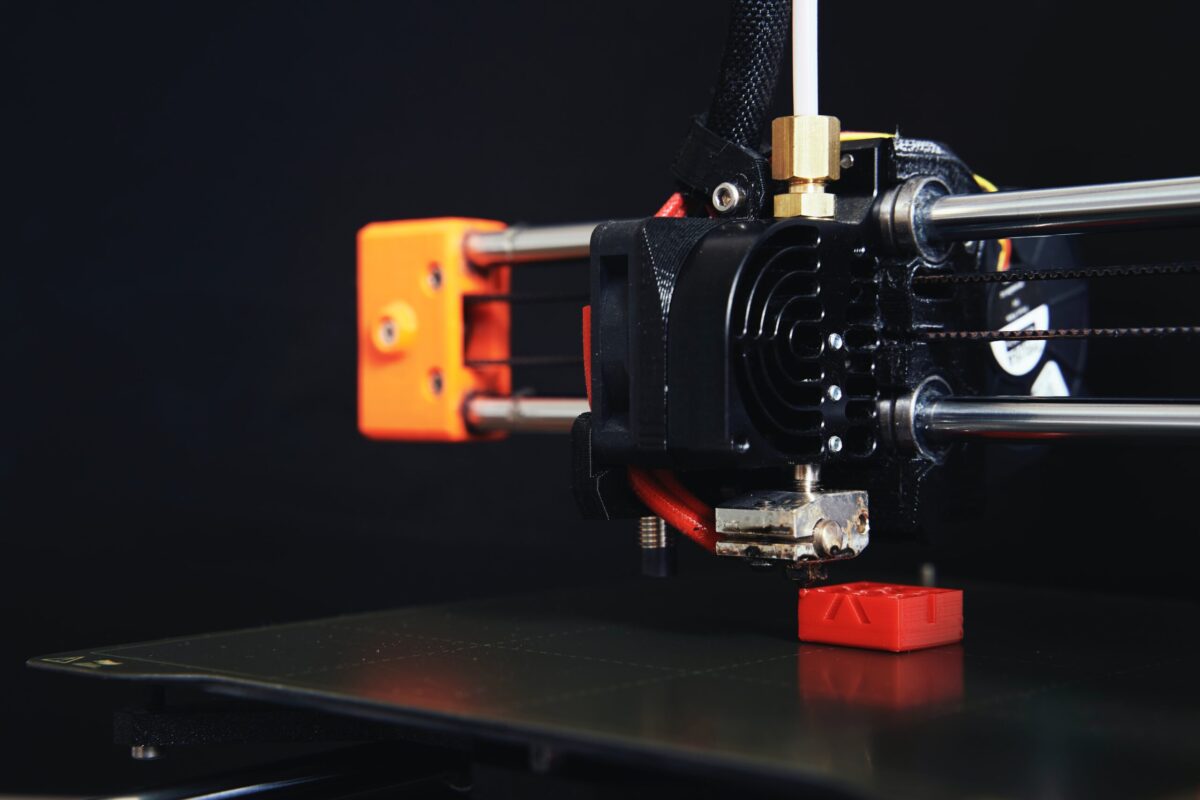

Genesis Display setzt für die Zukunft zudem stark auf neue Technologien wie „3D-Scanning, 3D-Sculpting und 3D-Printing“. Auch bei Hans Boodt werden Muster und kleinere Aufträge bereits per 3D-Drucker realisiert. Cornel Klugmann, Country-Manager der D-A-CH-Region, sieht hohes Nachhaltigkeits-Potenzial aber vor allem darin, „lokal mit kurzen Wegen zu produzieren, also Produktionsstätten über die Welt zu verteilen und auch die Materialien möglichst vor Ort zu beschaffen. Noch ist China branchenweit das Hauptproduktionsland, doch der weite Seeweg nach Europa bringt einen hohen CO2-Ausstoß mit sich. Wir kooperieren daher mit Fertigungsbetrieben in Europa, Südamerika und Asien“.

Autor: Stefanie Hütz